カンバンの原則:カンバンシステムによる最適な生産工程管理

カンバンの原則 - 知っておいて損はない

かんばん方式は、1947年に日本のトヨタ自動車で大野耐一が開発したものである。これは、材料の流れと生産を制御するためのプル原理に基づくシステムである。その目的は、生産に必要な材料をシームレスに供給することである。伝統的なかんばんシステムは、1サイクルに2つのビンを使用し、生産プロセスを制御するための情報キャリアとして主にかんばんカードを使用します。品目番号と説明、ビンの充填量、供給業者などのすべての詳細は、この情報キャリアに記載される。

ウルトのかんばんプロセス - 小部品の配送セキュリティ

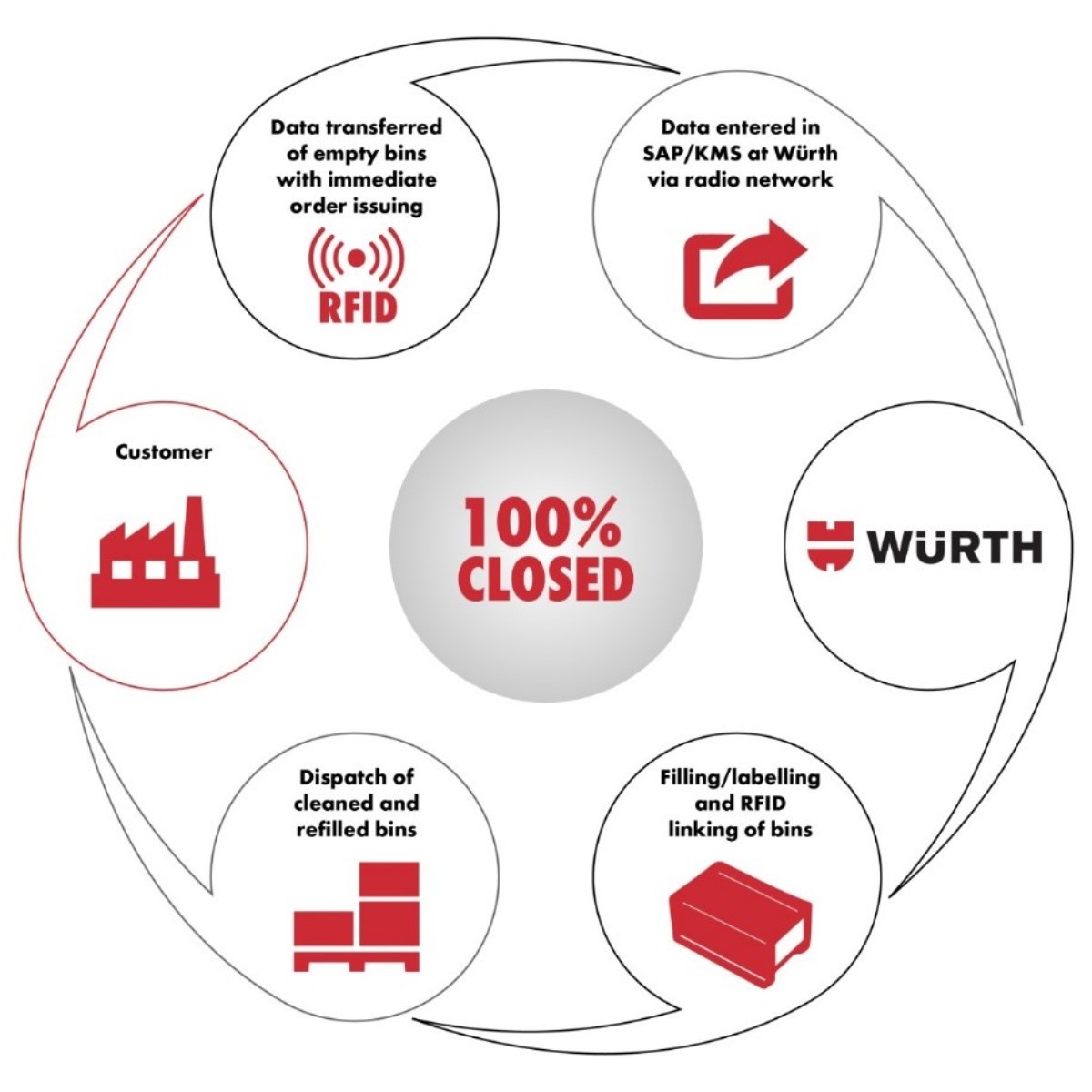

マテリアルフローは、Würth Industry Serviceのカンバンシステムで、2つのビン、Würth small load carrier W-KLT®2.0を介して管理されます。使用される情報キャリアは、カンバンラベルと、お客様の生産工程を自動制御するための様々な技術との組み合わせです。以前は、ハンドスキャナーを使って需要を喚起していたが、現在では、当社の顧客の半数以上が、自動再注文のために標準的なRFIDベースのシステムソリューションを使用している。

Würth Industry Serviceのカンバンシステムでは、ファスナー、締結技術、DIN/標準部品、特殊部品、図面部品などの直接材料だけでなく、MRO、運用、補助材料の分野での間接的なニーズも管理できます。

カンバンプロセスにおけるデータ管理

各ビンの動きは記録され、いつでもカンバンシステムのステータスに関する情報を提供することができます。これは、自社で開発したカンバン管理ソフトウェアと、バート・メルゲントハイムにあるヨーロッパ専門のカンバン物流センター、およびバーコードラベル、RFIDタグ、iBin®モジュールによって可能になります。

このデータは、すべてのC-Partsを使用する時点に近いところでスケジューリングし、在庫レベルと倉庫技術を定期的に最適化し、統計データを更新するために使用される。顧客として、 情報プラットフォームWIS-Portalを使用して、すべてのデータを検索することもできます。

同時に、さまざまな特殊部品、図面通りに設計された部品、特定の商品グループも効率的に取り扱うことができる。当社の従業員は、すべての部門と相談しながら、お客様の具体的でコスト最適化されたソリューションを計画します。御社と協力してシステムを導入し、さらに御社のCパーツの製品標準化をサポートします。